Bau einer 31er Drehorgel

Meine erste selbst gebaute Drehorgel wurde im September 2020 fertiggestellt. Nach dem Bau ist vor dem Bau…

Eine 20er Höffle ist die ideale Drehorgel für den Einstieg.

Meine zweite Drehorgel soll 31 Tonstufen haben und ein Eigenbau werden - basierend auf umfangreicher eigener Planung. Die „rollende“ Planung wurde Ende September 2020 gestartet.

Baubeginn: Mitte November 2020

Komponenten der 31er Drehorgel „Eigenbau Martin“

• Grundplatte und Pfeifenstöcke

• Gehäuse

• Ventilkasten

• Pfeifen

• Wagen

Die 31er Drehorgel „Martin“

Daten zur 31er „Martin“ (Stand der aktuellen Planung):

• Abmessungen (ohne Wagen, Griffe und Kurbel)

Breite

Höhe

Tiefe

• Tonstufen

• Anzahl Register

• Disposition

Register 1

Register 2

Register 3

Register 4

Register 5

Register 6

Register 7

Begleitung

Subbass & Bass

• Balgsystem

Winddruck

• Steuerungssystem

59 cm

74 cm

53 cm

31

7

Total 132 Pfeifen

16 Pfeifen (Gedackt)

16 Pfeifen (Gedackt / auf Temolo gestimmt)

16 Violinen (offen)

16 Zauberflöten (ähnlich Panflöte)

16 Trompeten (durchschlagende Zunge „Thomann“)

16 Pfeifen (Gedackt / Piccolo)

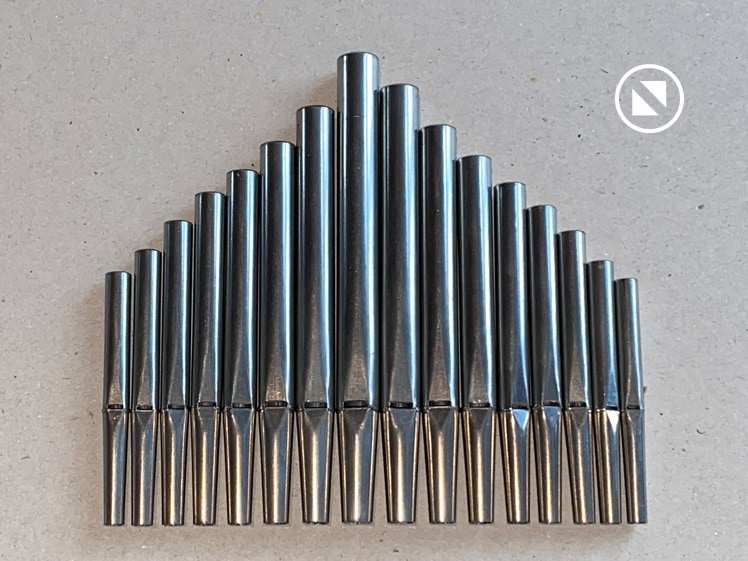

16 Quintenpfeifen (Metall [gekauft bei Raffin])

10 Pfeifen (Gedackt)

5 & 5 Pfeifen (Gedackt)

2 Doppelschöpfer / 1 Magazinbalg

150 mm WS

Abstromverfahren

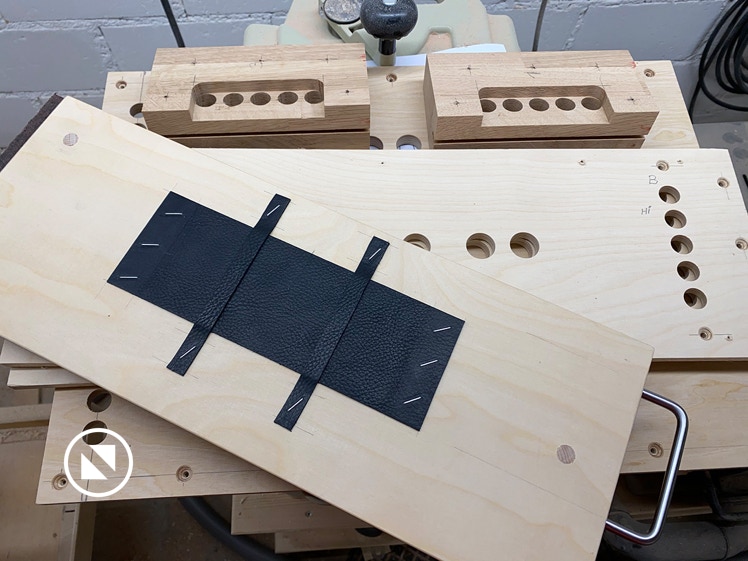

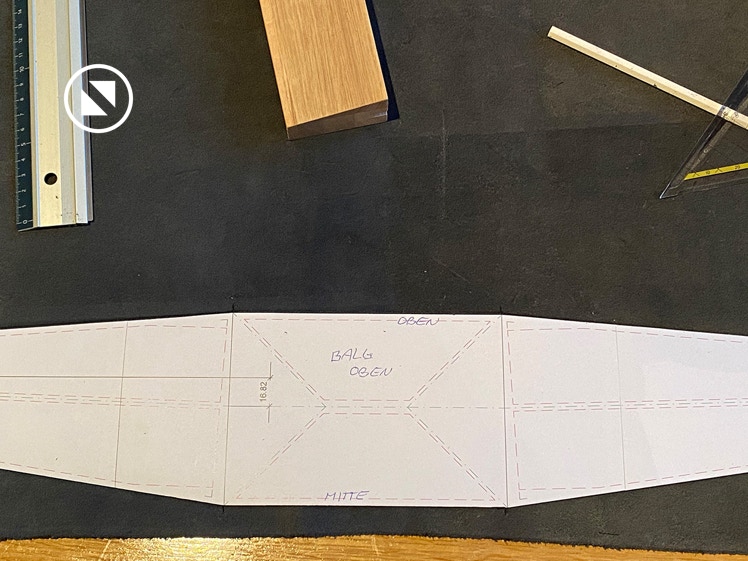

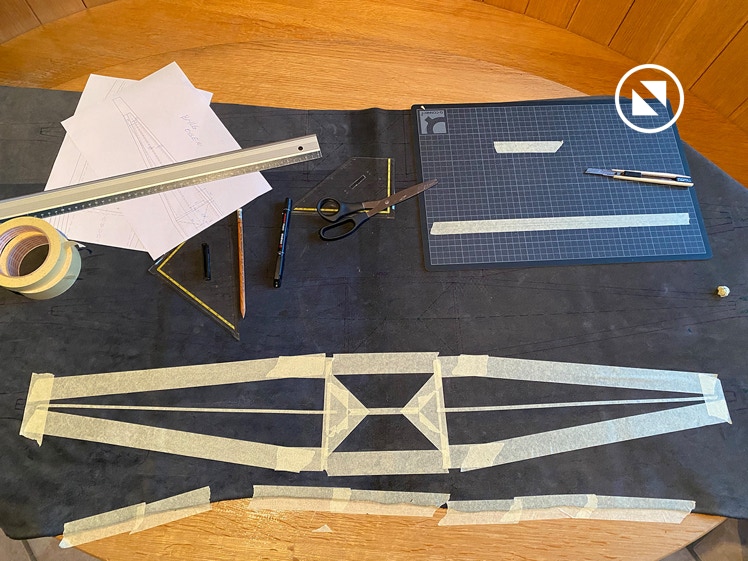

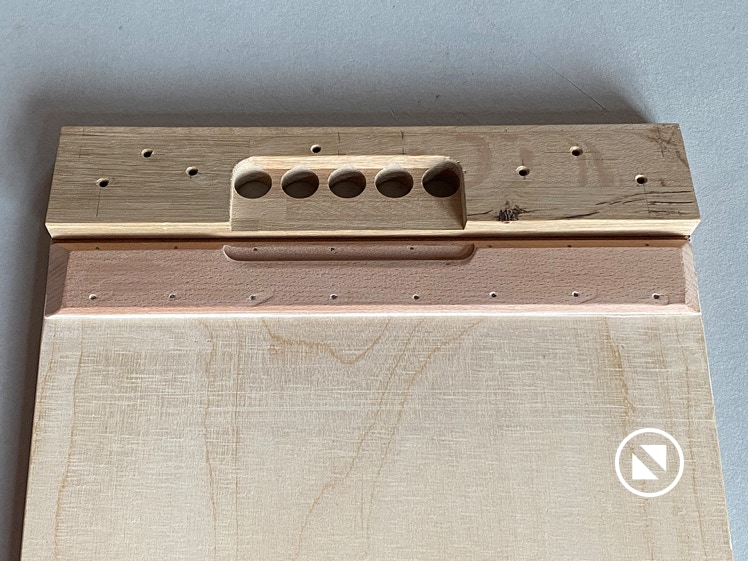

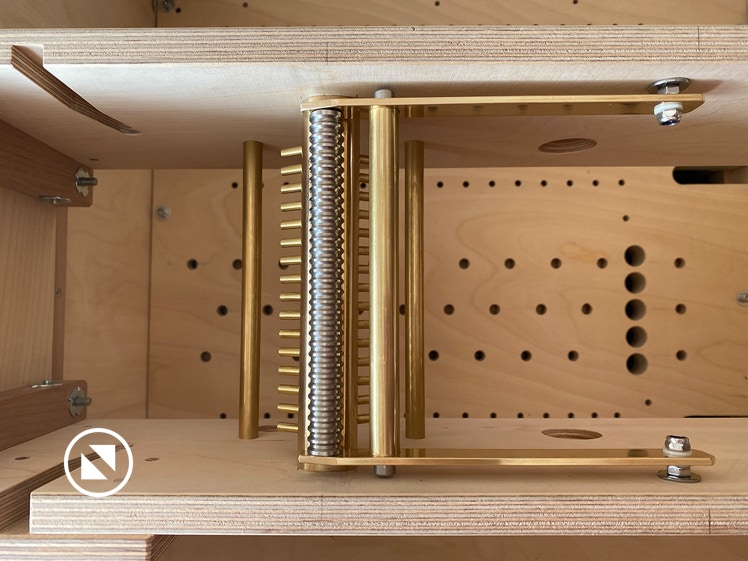

Balganlage

Eine „genaue“ Planung der Balganlage ist zwar möglich, aber aufgrund der Winkel und der nicht absolut starren Konstruktion habe ich entschieden, mit der Balganlage zu beginnen. Mit dem fertigen Balg ist nun definitiv klar, wo die Löcher (Luftführung durch die Grundplatte in den Steuerkasten) liegen. Kleine Abweichungen können dann noch mit dem Zwischenstück ausgeglichen werden.

Die Balganlage wird im Groben in zwei Schritten gebaut: Holzkonstruktion und Belederung.

Die beiden Doppelschöpfer (unten) bringen sowohl in der Aufwärts- wie der Abwärtsbewegung Luft in den Magazinbalg (oben). Dieses System bestehend aus den beiden Doppelschöpfern („Vierzylindermotor“) und dem Magazinbalg (Speicher) gewährleisten eine ununterbrochene Luftversorgung. Das System ist identisch wie bei der 20er Höffle - jedoch um einiger grösser…

Zwischen dem Balg und der Grundplatte ist ein Zwischenstück (24 mm Dick) eingebaut. Die Funktion dieses Zwischenstückes ist:

a) Ausgleich kleiner Differenzen zwischen den fünf Luftführungen im Balg und jenen in der Grundplatte

b) Befestigung des Balges an der Grundplatte (stabile, verschraubte Verbindung mit Dichtung)

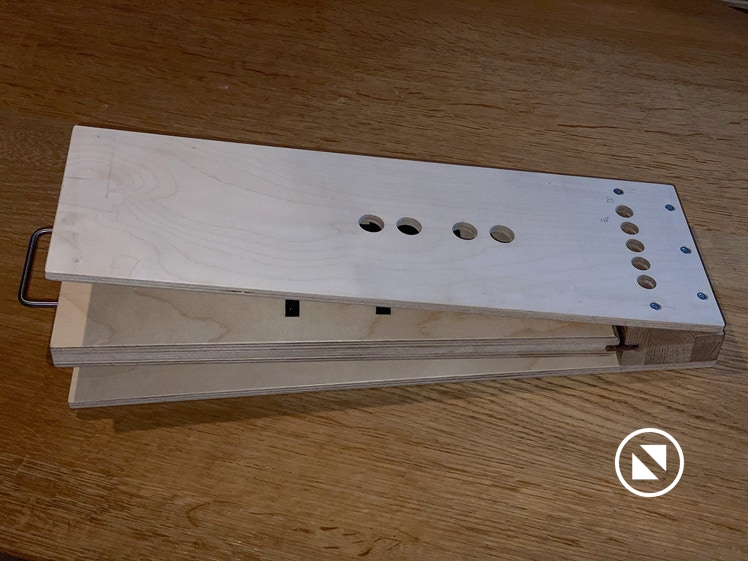

Die Balganlage ist fertig, eingebaut und die Federposition ergibt einen Winddruck von 140 mm WS.

Abmessungen: Breite 50.5 cm / Tiefe 33.0 cm / Höhe 18.5 cm (21 cm inkl. Zwischenstück)

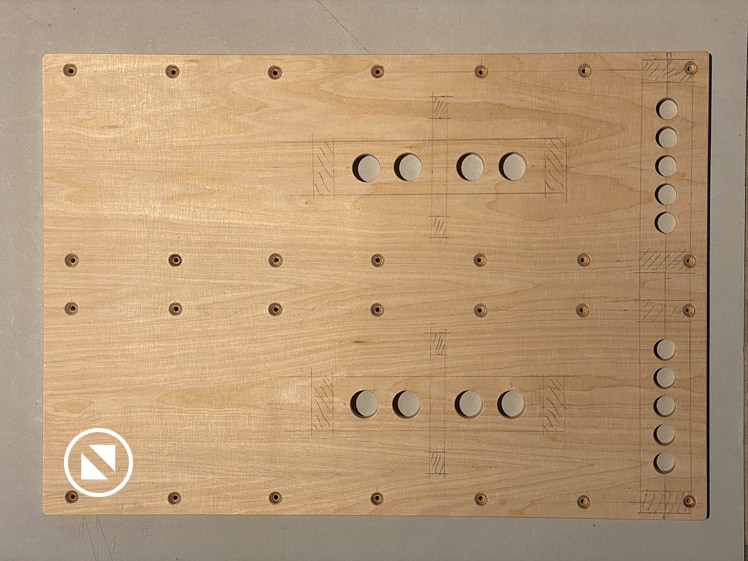

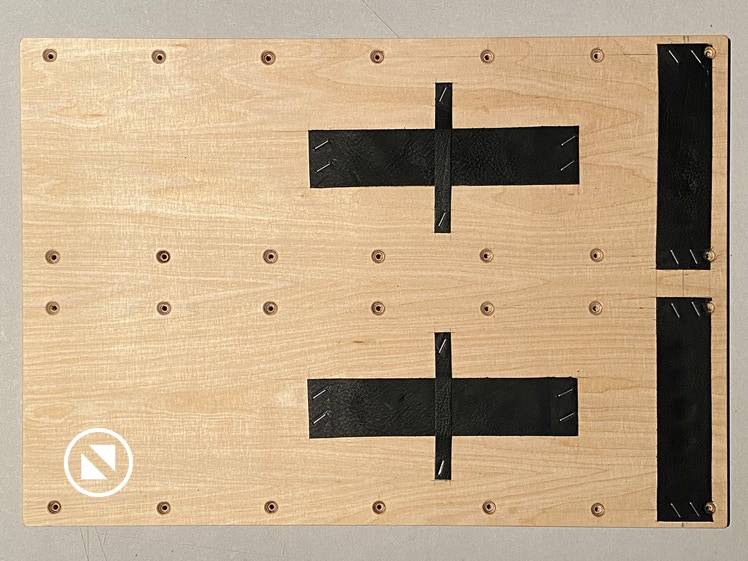

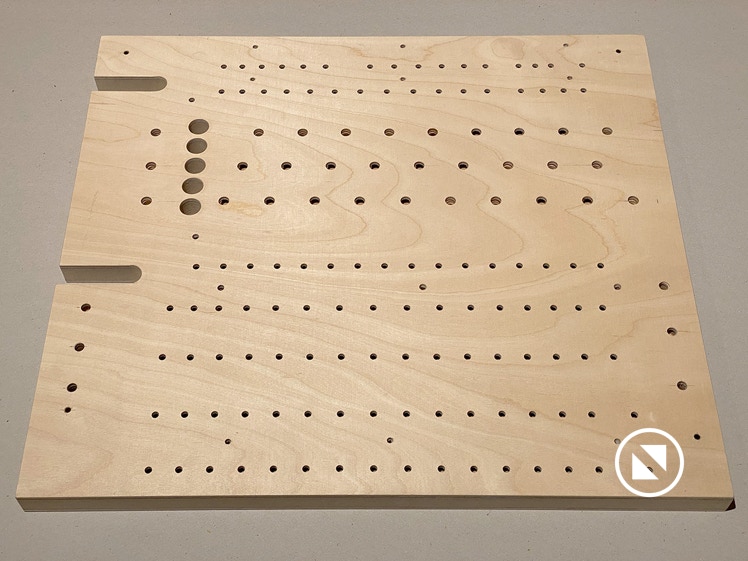

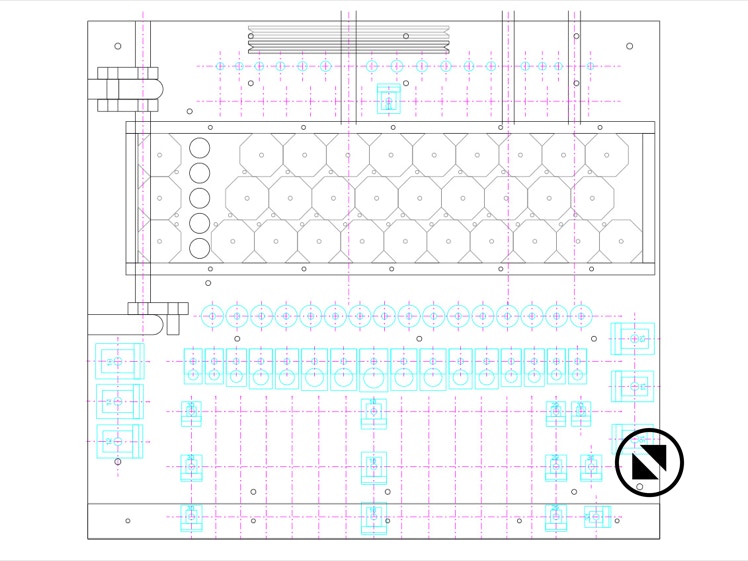

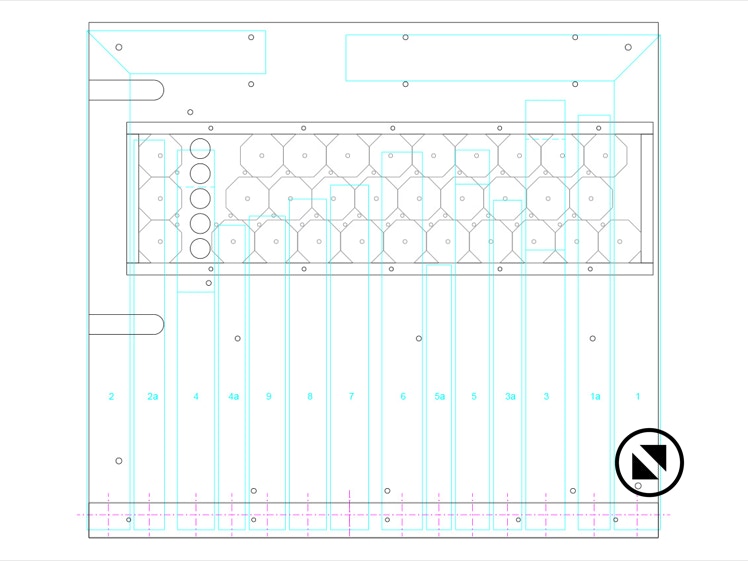

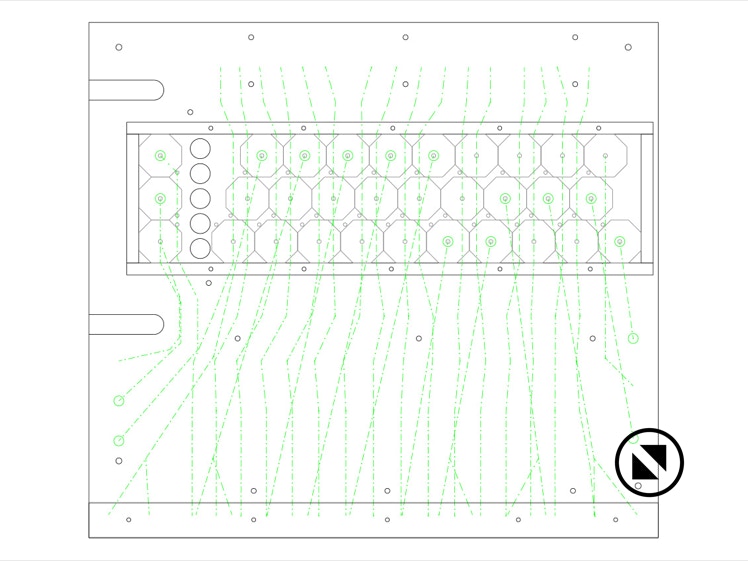

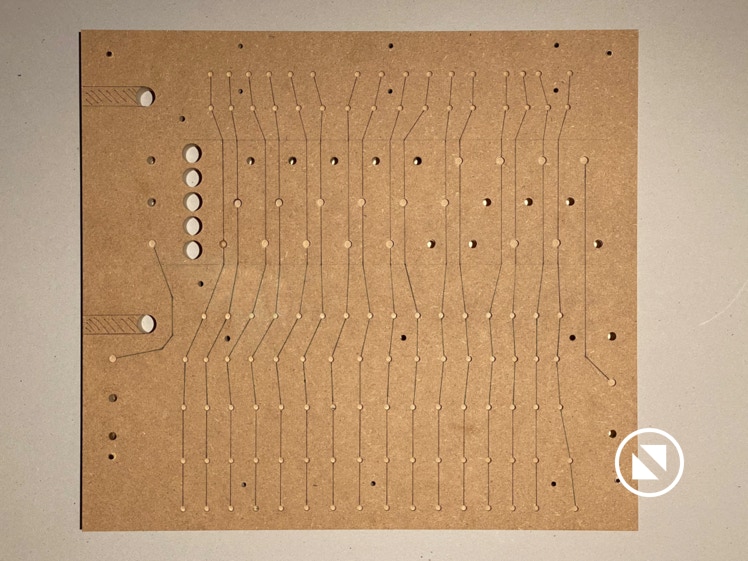

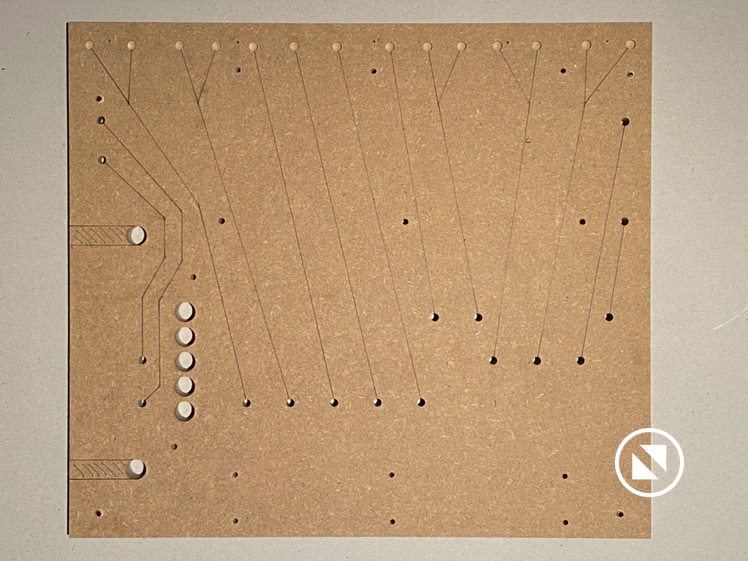

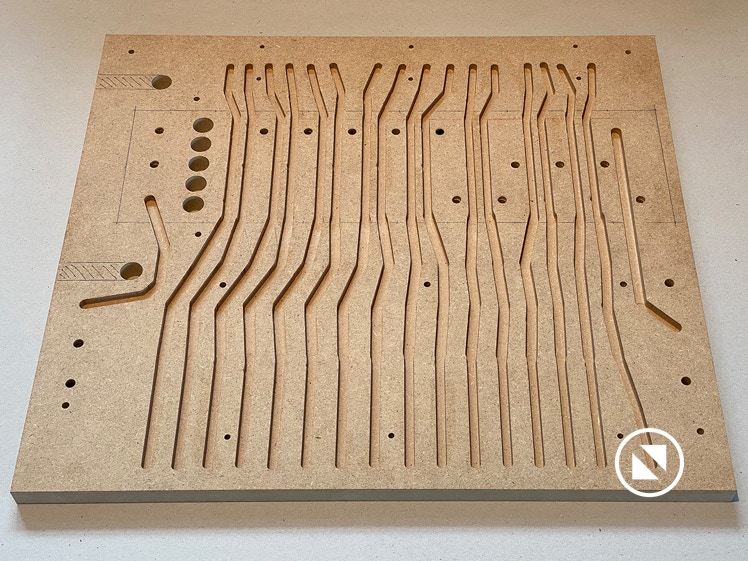

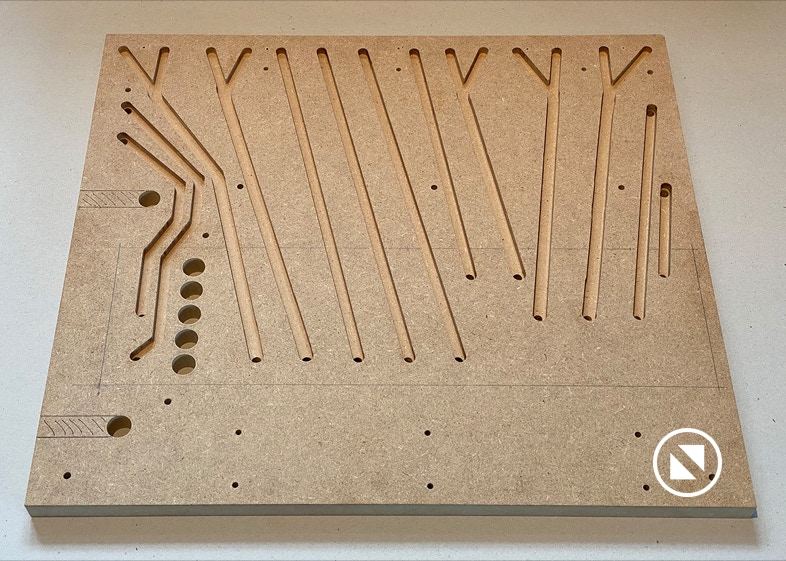

Grundplatte und Pfeifenstöcke

Die Grundplatte ist nicht nur „baulich“ im Zentrum der Drehorgel - sie ist auch das zentrale Element in dem alle Masse und Positionen zusammentreffen.

Die Anzahl Register muss bekannt sein. Die Mensuren (Aussenmasse der Pfeifen) definieren die Achsabstände der Pfeifen (oben in der Orgel und unten im Sockel). Die Position von Ventil- und Steuerkasten kann dann bestimmt werden. Der Platzbedarf für Kurbelwelle, Pleuel, die Walze mit Antriebsriemenscheibe und die Rückspulvorrichtung muss berücksichtigt werden. Wenn das alles bekannt ist, können die Kanzellen gezeichnet werde. Nach dem Zeichnen der Kanzellen können die Löcher für die Befestigung der Pfeifenstöcke platziert werden. Alles hängt irgendwie zusammen und macht die Planung spannend - aber auch anspruchsvoll. Das Planen und Zeichen wird dank CAD wesentlich „sicherer“.

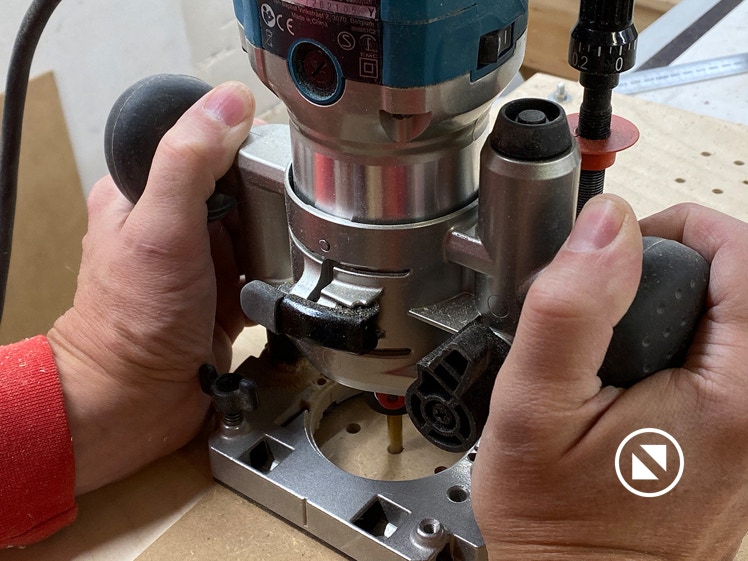

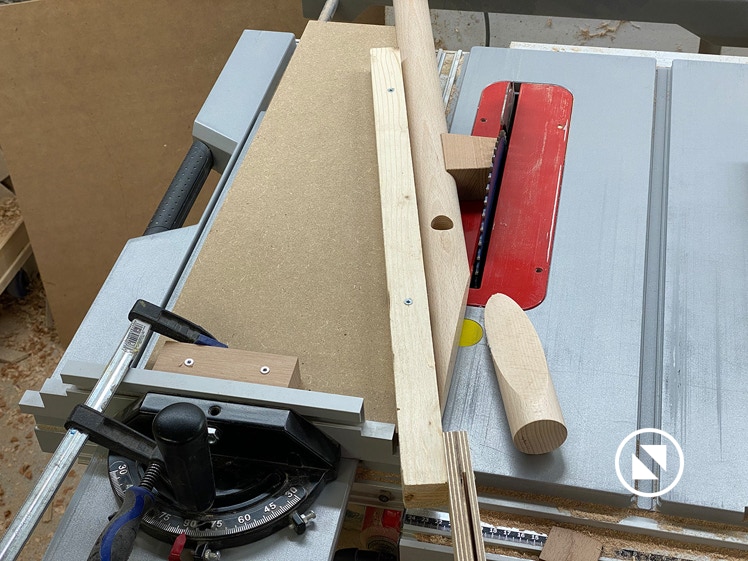

Im Gegensatz zur meiner 20er Höffle habe ich mich für eine MDF-Platte als Grundplatte entschieden. Diese Platte hat im Gegensatz zu Sperrholz sicher keine „Löcher“ oder „Lücken“ im Innern - die dann erst beim Fräsen der Kanzellen sichtbar werden und zu „Luftverschleich“ führen können. Das Fräsen der Kanzellen funktionierte sehr gut (MDF lässt sich leicht bearbeiten) und es sind keine Stege ausgebrochen.

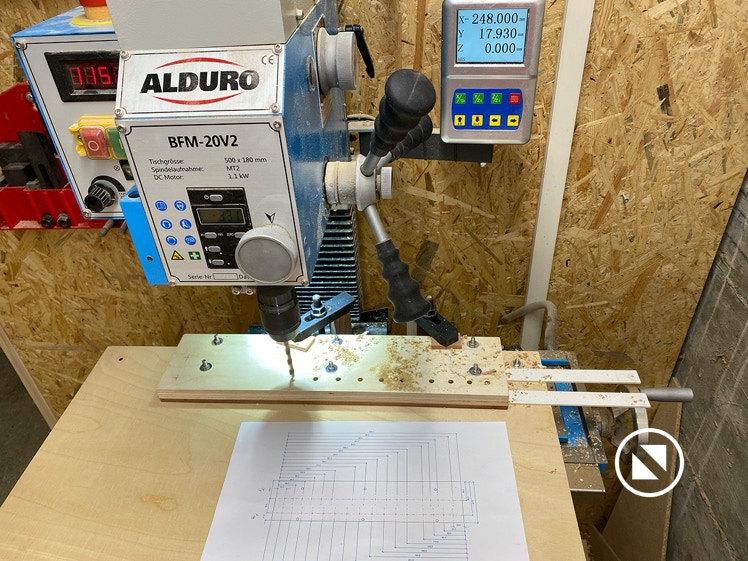

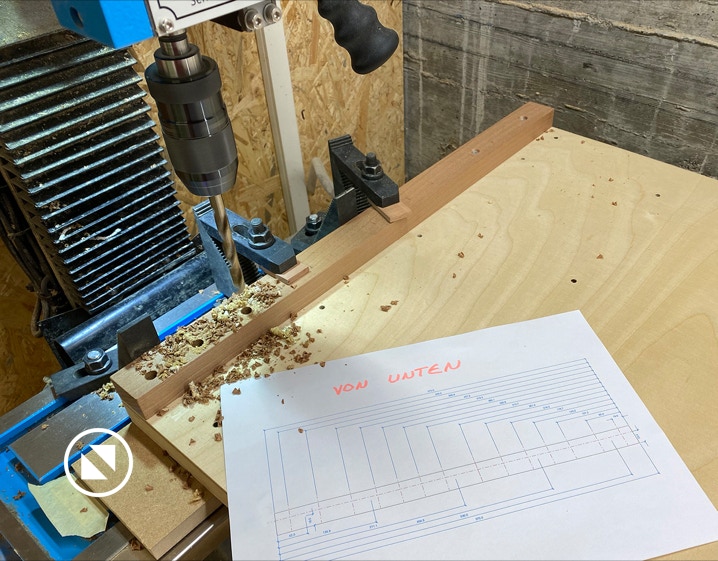

Eine grosse Herausforderungen war, dass meine Bohrfräs-Maschiene eine zu geringe Ausladung hat und dadurch nicht alle Löcher in den Pfeifenstöcke - Montiert auf der Grundplatte - gebohrt werden konnten. Auch die Löcher für die Ventilpositionen mussten „freihändig“ gebohrt werden.

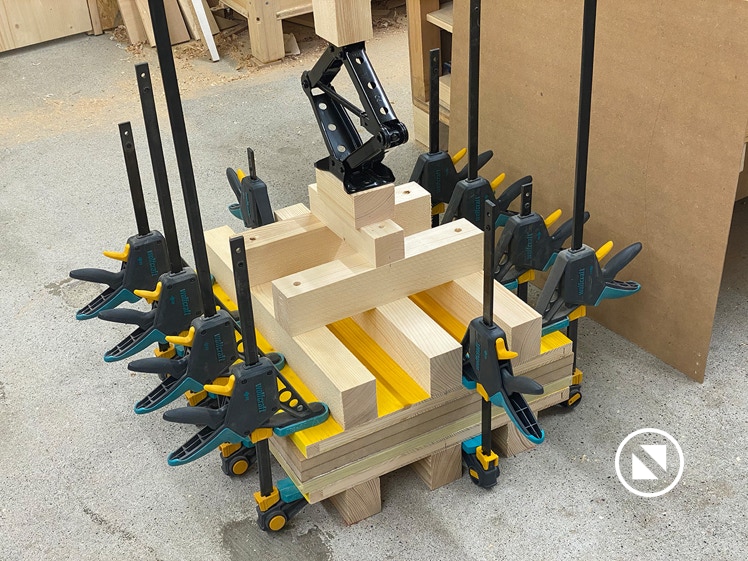

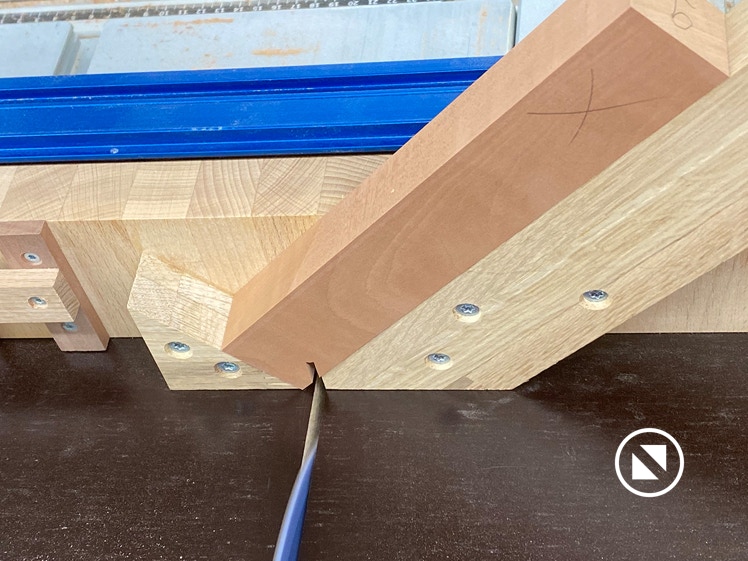

Das Verleimen der Grundplatte - insbesondere der notwendige grosse Pressdruck - verlangten nach einer speziellen Lösung… (siehe Bilder).

Abmessungen: Breite 57.0 cm / Tiefe 51.6 cm

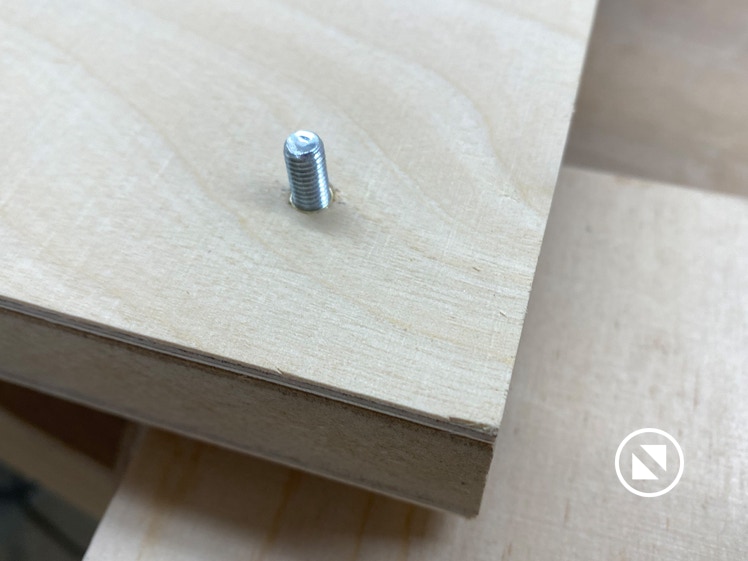

Dicke: 4 mm Birkensperrholz + 22 mm MDF + 4 mm Birkensperrholz

Gehäuse

Die Arbeiten am Gehäuse beginnen mit dem Sockel.

Bei meiner 20er habe ich den Sockel aus zwei „Teilen“ hergestellt: den Rahmen (aus den vier sichtbaren Brettern) und dem mit Schrauben befestigten Bodenbrett. Der Sockel war „witsch“, weil alle Sperrholzbretter leicht verzogen waren…

Beim Sockel der 31er habe ich mich für eine andere Vorgehensweise entschieden: Das Bodenbrett ist MDF 16 mm. Alle Löcher wurden gemäss den eigenen Plänen gebohrt. Dann wurde der Sockel in mehreren Schritten zusammengebaut. Holzdübel, Flachholzdübel und Leim; alles immer auf einer ebenen Fläche ausgerichtet und gut verspannt. Resultat: Der Sockel ist sehr stabil und absolut plan.

Steuerkasten

Der Steuerkasten ist ein Bauteil, welches auch sehr genau gefertigt werden muss. Bei ungenauer Fertigung wird das Lochband allenfalls schräg über den Spieltisch gezogen. Für die Bohrung der verschiedenen Löcher wurden die drei Platten (2 x Steuerkasten / 1 x Gehäuse Rückwand) mit vier Zentrierstiften exakt ausgerichtet. Zur Überprüfung der Abstände und Winkel wurden die Lager und Achsen eingesetzt.

Kurbelwelle und Balg (Hintergrundmusik: Höffle 20er)

Damit die ganze Konstruktion stabiler wird, wurden die Seitenwände aus Sperrholz 15 mm hergestellt. Für die Kurbelwelle wurden nur Löcher gebohrt (keine Schlitze erstellt). Der Vorteil ist eine deutlich höhere Stabilität - der Nachteil ist, dass die Kurbelwelle nicht am Stück eingebaut werden kann. Zusätzlich wurde beim einen (durchgehenden) Führungsschlitz für die Musikrolle eine Verstärkung angeleimt.

Pfeifen

116 der 132 Pfeifen werden selbst hergestellt. Nur die kleinen Quinten-Pfeifen aus Metall wurden gekauft.

Die Holz-Pfeifen werden durchgehend aus gut gelagertem Birnbaumholz hergestellt. Die Vorkonfektionierung hat die Firma „Kuhn Orgelbau“ im Männedorf auf meine Bestellung hin ausgeführt.

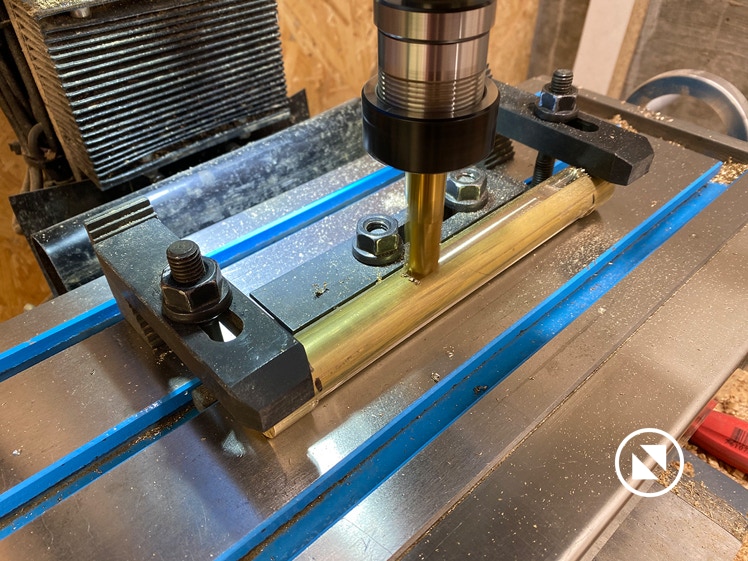

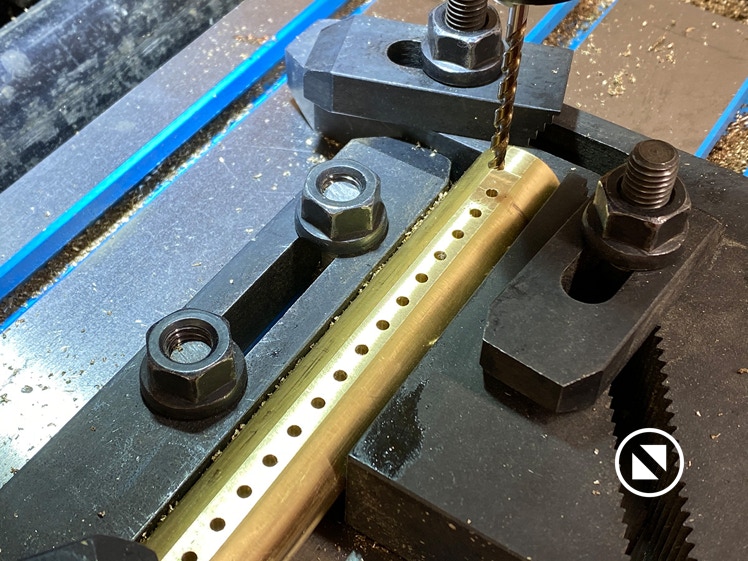

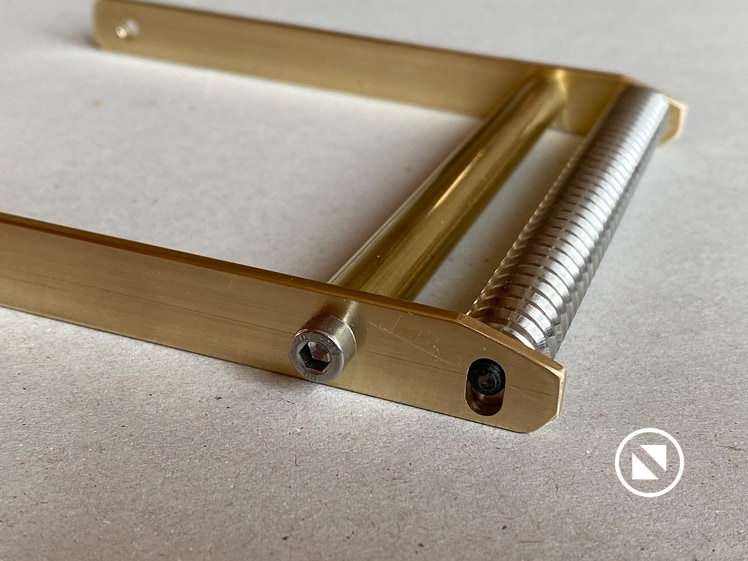

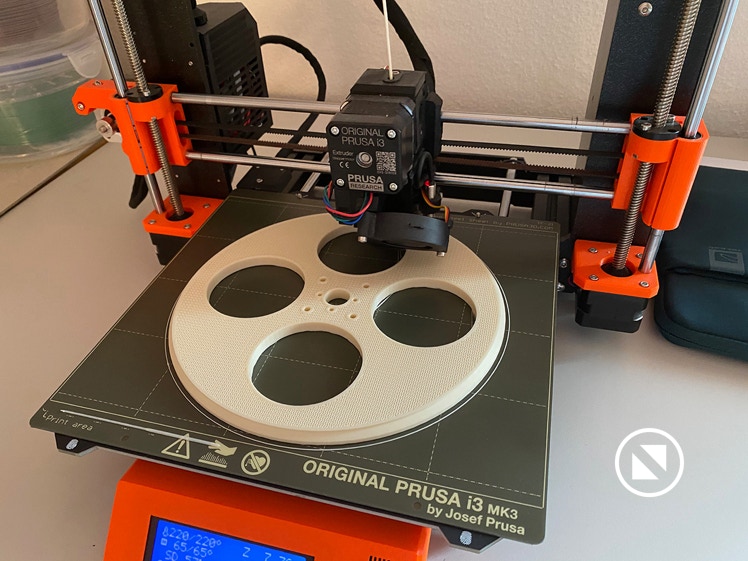

Im Weiteren werden der 3D-Drucker, Messingrohre, Kupferrohre und Stimmzungen aus einer Harmonika eingesetzt.

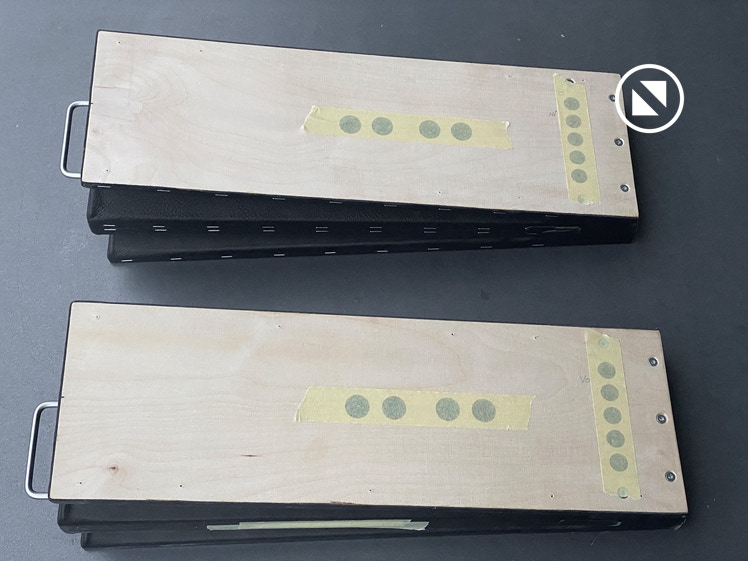

Wagen

Bei der 20er war der Wagen das letzte Bauteil welches erstellt wurde. Der Wagen hatte kleine Räder und die Schublade für die Musikrollen war oberhalb der Räder. Die Schublade liess sich nach hinten öffnen.

Für die 31er habe ich mich entschieden, den Wagen früher zu bauen, weil das während der Bauphase dazu beiträgt, dass die noch unfertige (aber auch schon schwere) Orgel weniger herumgetragen werden muss.

Zwei „Anforderungen“ habe ich an den Wagen der 31er gestellt: Die Orgel darf nicht weiter oben stehen als bei der 20er (sonst wird die Orgel definitiv zu hoch) und die breiteren Musikrollen sollen auch noch stehend in der Schublade gelagert werden können.

Daher wurden deutlich grösserer Räder beschafft und die Schublade ist nun direkt über den Achsen (zwischen den Rädern). Öffnen lässt sich die Schublade jetzt seitlich.

Die vier kleine Klötze auf der Platte dienen der Ausrichtung und Befestigung der Orgel auf dem Wagen. Der Haltegriff lässt sich bei Bedarf für den Transport in einem Auto demontieren.